仕事で役立つ人気ビジネスアプリおすすめ!

[PR]

[PR]上記の広告は3ヶ月以上新規記事投稿のないブログに表示されています。新しい記事を書く事で広告が消えます。

AKT、第10世代に対応したPECVDとEBテスタを発表

半導体製造装置大手のApplied Materials(AMAT)の子会社で、FPD向け製造装置を手がけるエーケーティー(AKT)は10月28日、第10世代のガラス基板に対応したPlasma Enhanced CVD(PECVD)「AKT-90K PECVD」ならびに、電子ビーム(EB)アレイ検査装置(EBT)「AKT-90K EBT」を発表した。対応する基板サイズは2.85m×3.05mクラスとしており、第8.5世代比で1.6倍のサイズ拡大となる。

第10世代対応PECVD「AKT-90K PECVD」

第10世代対応EBT「AKT-90K EBT」

同PECVDは、同社が考案したリモートプラズマソースクリーニング(RPSC)技術を使用することで、in-situでドライクリーニングが可能。プロセスチャンバ「AKT-APX」は余熱チャンバが不要で最大5基まで搭載が可能となっている。

AKT-90K PECVDに用いられるプロセスチャンバの概念図

また、可変PFマッチングボックスや予備保全時間(PM)短縮のためのサセプタ冷却機能などを備えているほか、ロードロックは独自のデザインとしてTSL(トリプル・スロット・ロードロック)を採用している。

スループットはメカニカルで60枚/時程度としており、装置面積は約14.2m×13.5m×4.2mで、重量は第8.5世代品比2倍となり228tとなっている。

AKT Display Business Group, Vice President and General Managerのアイ・ディー・カン氏

13.56MHzのRFを使用するなど、基本的な成膜プロセスは第8.5世代より踏襲しているものの、「電極の平行性、ガラス基板温度の均一性、成膜速度や膜質、膜均一性などのクリティカルなパラメータの調整を行うことで第10世代に最適化した」(AKT Display Business Group, Vice President and General Managerのアイ・ディー・カン氏)という。

一方のAKT-90K EBTは、9基のインライン・EBカラムをX軸に搭載したテストチャンバと、ガラスずれ調整機能ならびにDSL(ダブル・スロット・ロードロック)を採用したロードロックチャンバを備える。

装置面積は13.0m×5.7m×3.3mで、重量は第8.5世代品比1.7倍となる60tとなっている。

AKT Display Business and Thin Flim Solar Product GroupのSenior Vice President and General Mangerであるギラッド・アモルギー氏

なお、同社では、「今後3年間で、従来のFPD市場に加えさらに1億5,000万台がLCDを用いたFPDとして提供されることが見込まれているほか、新たなアプリケーションの登場によるインパクトを狙うためには基板面積の拡大およびコスト削減が重要である」(AKT Display Business and Thin Flim Solar Product GroupのSenior Vice President and General Mangerであるギラッド・アモルギー氏)とし、今後もLCD市場が成長を続けるとの見方を示し、強気で攻めていくとした。

今後3年間で、CRT代替、LCD-TV買替、新興市場への市場拡大、2台目需要などの影響により、1億5,000万台の市場創出が見込まれる

カーエレクトロニクスの進化と未来 (1) エレクトロニクス化をひたすらつっ走る自動車

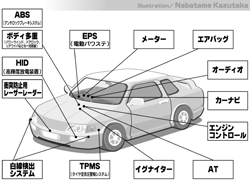

エレクトロニクス産業は今、自動車の電子化、いわゆるカーエレクトロニクスに成長性を信じて熱い視線を送っている。今後数年間で年率平均8~10%で成長していく市場だと認識しているからだ。ガソリンエンジンの高級車だと70~80個のマイクロコントローラ、いわゆるマイコンが使われている。この数は将来もっと増えていくだろうと期待されている。内燃エンジンから電気自動車への移行が将来起こり、エレクトロニクスが自動車を動かすことになるが、これまで続いてきた内燃エンジンの自動車でさえ、エレクトロニクスが機械システムを徐々に駆逐しており、カーエレクトロニクスの成長性は否が応でも期待が膨らむ。

かつて手動式で行っていた操作、例えばウィンドウを開閉するときは、レバーを回していたが、最近はパワーウィンドウが常識になり、低速時における重いハンドル操作を軽くするためのパワーステアリングも普及している。こういった所にエレクトロニクスが入り込んでいる。目に見えないところ、例えばエンジン制御におけるマイコンは、最適なタイミングで点火するといった応用に使われてきた。燃費改善やNOx排出抑制、排ガスのクリーン化などの効果を生んだ。衝突時の損傷を和らげるエアバッグにもマイコンが使われている。

また急ブレーキをかけた時には前につんのめりそうになるが、サスペンションをマイコン制御してクルマの前方を上げ、後方を下げることで安定な姿勢を保つよう制御している。アンチロックブレーキ(ABS)も常識になってきている。これは水たまりや雨の日など急ブレーキをかけても車輪がロックしてハンドルを取られることがあるが、それを防ぐために自動的にブレーキをかけたり緩めたりすることでスリップを防ぐシステムであり、ここにも当然ながらマイコンが使われている。もちろん、カーラジオやカーステレオ、カーナビゲーションなどのエンタテインメント系のシステムでは32ビットマイコンやマルチコアなどの最先端プロセッサが搭載されている例も増えてきている。

最新式のクルマにはバックモニターや、フロントライトの自動追尾、あるいは衝突防止のレーザーレーダー、縦列駐車をしやすくするためのまるで上から自動車を見るような操作を行うアラウンドビューモニター機能なども搭載されている。これらにはすべてマイコンが搭載されており、そのマイコンで機能を制御している。

こういった自動車におけるエレクトロニクス化は今後もさらに浸透していくと見られている。なぜか。電子制御だと機能拡張できる上、信頼性も高く、性能・機能も高められるためである。ただ、これまでの機能は、自動車というマシンすなわち機械で行っていた制御を電子で制御する方式に換えてきたものが多い。上に述べたパワーウィンドウやパワーステアリングなどはその典型だ。

しかし、機械制御では全くできない機能も見えてきた。エアバッグやABSなどをはじめ、カーナビやバックモニター、衝突防止のレーザーレーダーなどは機械ではできない機能をエレクトロニクスが果たしている。自動車は安全・快適を追及しているが、エレクトロニクス化がそれらを実現してくれることを自動車エンジニアは知ってしまった。

自動車のエレクトロニクス化の例(エレクトロニクスが機械システムに取って代わり始めている)

エレクトロニクスを自動車に採り入れる設計は、ハードウェアで設計するかソフトウェアで設計するか、何を半導体チップに集積するか、という基本アーキテクチャ設計から始まる。自動車のモデルチェンジがマイナーチェンジだと1年おき、フルモデルチェンジでも4~5年周期で起きている現状では、古い設計データのうち使えるものは使いまわしたい。すべての機能をゼロから設計するのでは開発に時間がかかりすぎるためである。となると、ハードウェアによる設計よりもソフトウェアによる設計の比重が高くなる。ハードウェアでは機能ごとに回路を組み直さなければならないからだ。ソフトウェアなら、プログラムを書き換えるだけで機能を換えることができる。ソフトウェアで性能、機能、品質などを高められる半導体チップはよく知られたマイコンである。だからマイコンの数がうなぎのぼりに増えている。

マイコンのアーキテクチャを変えなければソフトウェアの下位互換性を保つことができる。古いソフトに新しいソフトを組み込んだり、共存して使ったりすることができる。マイコンの基本アーキテクチャを共通にしておくと、データ幅を8ビットから16ビット、さらに32ビットへと拡張していっても互換性は保たれる。

最近ではフラッシュメモリを内蔵したマイコンが登場しているが、これも自動車向けにはうってつけの半導体チップだ。フラッシュマイコンは工場から出荷する前や後にプログラムを変えることができるが、自動車に搭載してからもプログラムを変えることができる。ある半導体メーカーの技術者が自分のクルマを運転しているときに黒い煙が出てきたため修理工場に持ち込んだところ、自動車の修理工はECU(電子制御ユニット)を取り外してから、フラッシュマイコンにプログラムし直していたという。点火のタイミングが経時変化してしまったため、最適条件をプログラムし直したわけである。プログラム終了後ECUを元に戻して再運転すると、もう黒い煙は出なくなったという。もしハードウェアで点火のタイミング制御を行っていたら、ECU全体を取り換えなければならず、修理に何日も待たなければならない。フラッシュマイコンだとプログラムするだけだから、その場で修理が可能になり、すぐに復旧できる。

自動車用のソフトウェアのプログラム行数はうなぎのぼりに増加し、トヨタ自動車によると、1978年ごろは2,000行程度だったが、2001年には200万行にも膨れ上がり、2006年では1,000万行にも増えたという。

次回以降では、自動車エレクトロニクスの基本を、センサ、アナログ信号処理、デジタル信号処理、アクチュエータ駆動、機械への伝達などのいわゆるシグナルチェーンを紹介し、どのような機能をどのようにして実現するか、について解説すると同時に、カーエレクトロニクス技術の新しいニュースが出るとその解説も行うことにする。

東芝、2値技術を用いた16GビットNAND型フラッシュメモリを開発

東芝は10月28日、43nmプロセスで2値(SLC)技術を採用したNAND型フラッシュメモリ16種類を製品化することを発表した。2009年第1四半期から順次量産出荷を開始する予定。

16Gビットチップを搭載したNADN型フラッシュメモリ

16製品は、512Mビットから64Gビット品までラインナップ。その内、16Gビット、32Gビット、64Gビットの3製品は16Gビットのチップを搭載する。

SLCのNADN型フラッシュメモリは、書き込み回数が多く、リード/ライトスピードが速く、信頼性が高いという特長がある。今回、43nmプロセスを採用したSLC製品16品種を展開することで、組み込み機器などへの展開を図る。

なお、同社では、多値(MLC)技術を用いた製品同様、幅広いラインナップをSLCで用意したことで、高信頼性が求められる市場の要求にも応えられるようになったとし、NAND型フラッシュメモリ事業全体の拡大を進めていくとしている。

TI、4チャネル SerDesを発表

半導体ベンダのTexas Instruments(TI)の日本法人である日本テキサス・インスツルメンツは4日、4チャネル内蔵SerDes「TLK3134」を発表した。すでに量産出荷を開始しており、パッケージは289ピンBGAが採用されている。単価は1,000個受注時で35ドルとなっている。

4チャネルSerDes「TLK3134」のパッケージイラスト

同製品は、8ビット/10ビット・データモードでは、各チャネルの独立した動作(10ビット・インタフェースと 8ビット+制御信号)が可能である。また、10GbE(XAUI)、1X/2X/10X ファイバ・チャネル、CPRI(x1/x2/x3)、OBSAI(x1/x2/x4)、1GbE(1000 Base-X)の各データレートをサポートしているほか、10GbE XGXS(XAUI)に準拠したコアおよび1000Base-X PCSをサポートしている。

さらに、リファレンス・クロックのジッタ・クリーナー回路を内蔵することで、クロックまわりの設計の簡素化ならびにクロック・デバイスの低価格化が可能だ。このほか、送信デ・エンファシス機能、受信側にアダプティプ・イコライザ機能を内蔵することで、バックプレーンのワイド化やロングケーブル伝送に対応している。

Freescale、ハイエンド車載インフォテイメント向けプロセッサを発表

Freescale Semiconductorは、ハイエンド車載インフォテイメント向けマルチメディアプロセッサファミリ「i.MX35」を発表した。すでにサンプル出荷を開始しており、2009年第3四半期に量産開始する予定。単価は2010年の予定価格で、10万個購入時で10~13ドルとしている。

「i.MX35」の外観

同ファミリは、AEC-Q100認証を取得したデバイスで、同社のプロセッサ「i.MX31C」をベースとしている。ARM1136JF-Sコアを搭載しているほか、OpenVGを搭載することで、携帯端末と同じ操作性をインダッシュタイプで実現している。

インフォテイメント機能別に、オーディオ・コネクティビティ・プラットフォーム向け「i.MX351」、ディスプレイ・ベース・システム向け「i.MX355」、ナビゲーションサービスなどのグラフィックス所にに対応したOpenVG 1.1準拠の「i.MX356」の3つのデバイスが用意されており、相互にピン互換性を備えている。

また、接続オプションとして、2つのCANモジュール、MOST対応INIC(Intelligent Network Interface Controller)トランシーバに接続するMedia Local Bus(MLB)、イーサネット、2つのMMC/SDIOポート、外部無線モジュール用のCE-ATA/SDIOポートが用意されている。このほか、2つのUSB PHYや3.3Vの汎用I/Oインタフェースがプロセッサに内蔵されている。

なお、ソフトウェアとしては「Microsoft Autoプラットフォーム」をサポートしており、開発者はi.MX35製品開発キット(PDK)を利用して開発を行うことができる。PDKには、Microsoft Windows Embedded CEおよびLinuxの各オペレーティング・システム用のボード・サポート・パッケージも統合されており、音声用および画像用のコーデックやデジタル著作権管理ライブラリなどの最適化ミドルウェアも利用することが可能である。